Guangzhou blue sky machine co. Ltd. Offers roll forming machines for various profiles such as door and window, storage shelves, cable trays, vehicles, and more. We are equipped with state-of-the-art facilities and talented pGuangzhou blue sky machine co. Ltd. Dispone de máquinas perfiladoras para diferentes perfiles como puertas y ventanas, estantes de almacenamiento, bandejas de cables, vehículos, y mucho más. Contamos con instalaciones de vanguardia y profesionales talentosos, permitiéndonos producir productos y servicios innovadores. Aparte de las máquinas perfiladoras, también fabricamos líneas de corte transversal, líneas de corte longitudinal, laminadoras de tubos, líneas de producción de postes de luz y líneas de techos y perforación. Por estar en la industria durante casi tres décadas, hemos sido conocidos en todo el mundo por proporcionar máquinas eficientes, fiables y mejores.

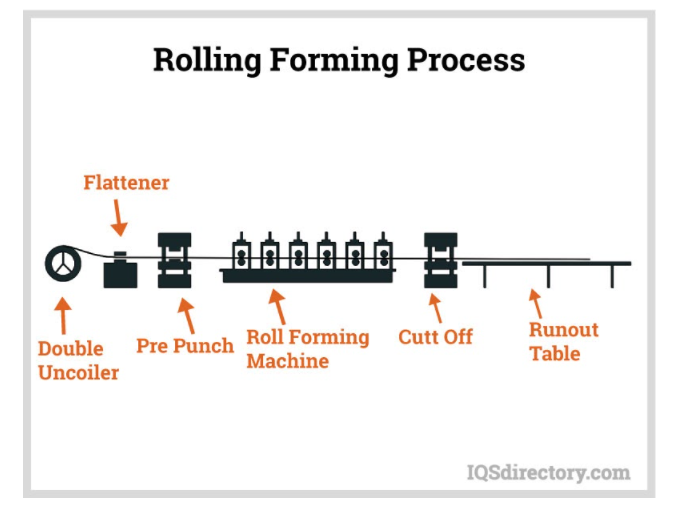

La conformación de rollos es un proceso de fabricación de metales en el que se utilizan matrices de laminación sucesivas para dar forma a láminas planas o enrolladas en varios perfiles de sección transversal. Estos procesos de perfilado varían para diferentes aplicaciones, pero los tipos más comunes de perfilado son los siguientes: Conformación de formas, conformación de chapas. El acero inoxidable, el acero estructural, el aluminio, el GI y el cobre son los metales más comunes que pueden ser laminados.

La instalación de una máquina perfiladora puede ser costosa debido a los elevados costes de las herramientas y al largo tiempo de preparación. Pero la capacidad del perfilado para producir perfiles constantes y complejos en grandes cantidades justifica sus elevados costes iniciales. Dado que la velocidad media de producción es de 100 pies por minuto hasta 600 pies por minuto, el perfilado es capaz de crear enormes volúmenes de productos acabados con un mínimo de mano de obra. Para el proceso de perfilado basta con que una persona cambie el stock de bobinas o chapas cuando se agote. Por otro lado, el perfilado puede producir formas de cualquier longitud. Lo único que limita es la longitud de la chapa.

Diseñar una máquina perfiladora es un proceso complejo que conlleva un proceso de prueba y error. Debido a los avances tecnológicos, es posible desarrollar procesos de diseño de máquinas de perfilado más eficaces y precisos que permitan obtener resultados estandarizados. Entre estos avances se encuentran el diseño asistido por ordenador (CAD) para el diseño de herramientas y los controladores lógicos programables (PLC) para el control de las líneas de perfilado. Sea cual sea el método de diseño de perfilado, los parámetros que afectan a la calidad de los materiales perfilados siguen siendo los mismos. Estos son: el incremento del ángulo de curvatura, el grosor de la banda, el ancho de la sección, la fricción en el rodillo, el contacto de la banda, la velocidad del rodillo y la distancia entre los rodillos. Para saber más sobre las especificaciones y las mejores prácticas en el diseño de máquinas de perfilado, siga leyendo.

- Identifique el tipo de material que será laminado.

El tipo de material que se va a laminar afecta a la capacidad y el rendimiento de la máquina de laminado. Así se determinan los límites del grosor del perfilado. Se necesita un diámetro de eje de rodillo más grande para formar con éxito materiales más gruesos.

La formación de materiales con un alto límite elástico y un mayor retorno elástico, como los aceros inoxidables, requerirá más fuerza que aquellos con un bajo límite elástico y un menor retorno elástico, como el aluminio, el bronce y el cobre.

La fuerza requerida para cortar la forma formada al final de la línea depende del rango de límite elástico del material.

2. Analice la geometría del perfil deseado.

Comprender la geometría del perfil deseado ayuda a identificar las áreas potenciales de agrietamiento por tensión y las fuerzas de conformación. Unas esquinas más pequeñas son más propensas al agrietamiento, y los diseños simétricos son menos propensos a la distorsión.

La complejidad de la sección transversal del perfil dicta el número de estaciones de conformado necesarias. Cuantas más curvas haya en el perfil del componente, más pasadas de utillaje se necesitarán.

También el diámetro del eje del rodillo depende del número de conformados. Un perfil con pocas curvas requerirá un diámetro de eje de rodillo menor.

Cree un diseño de patrón de flores para ver la progresión de las curvas del componente.

Limite la profundidad de los canales estrechos hasta 4 pulgadas solamente. Esto es para evitar la necesidad de diámetros de eje de rodillo más grandes y utillajes más caros.

En caso de que la geometría deseada requiera una pata, la longitud de la pata debe ser al menos tres veces el espesor del material más allá del punto de tangencia para evitar la dificultad de conformación.

3. Determine el tamaño del componente.

Todos los tamaños no pueden ser utilizados en una sola máquina formadora de rollos. Los anchos de banda más estrechos que el espacio para los rodillos de los ejes son adecuados para ser ejecutados en la máquina.

La altura del componente debe estar por debajo del espacio vertical de los ejes de los rodillos hasta que se forme. Cuando la altura del perfil sobrepasa la separación vertical de los ejes, no se puede ejecutar como está previsto.

4. Maximice la inclusión de procesos de fabricación secundarios.

Dependiendo del perfil deseado, los procesos secundarios como la estampación, el punzonado y el corte a medida pueden añadirse a las máquinas de perfilado.

La incorporación de procesos de fabricación secundarios en línea supondría ventajas en cuanto a costes, ya que se reducirían los gastos debidos a las herramientas, la mano de obra y los materiales adicionales.

Mantener las tolerancias flojas.

Si las tolerancias son demasiado estrechas, aumentarán los costes de utillaje y de los productos acabados.

Las directrices generales para las tolerancias de sección transversal, rectitud, torsión y longitud son las siguientes:

- Mantener las tolerancias flojas:

- Si las tolerancias son demasiado estrechas, aumentarán los costes de utillaje y de los productos acabados.

- Las directrices generales para las tolerancias de sección transversal, rectitud, torsión y longitud son las siguientes:

Sección transversal:

± 0,031 pulgadas para dimensiones fraccionarias

± 0,010 pulgadas para las dimensiones decimales

± 1° para las dimensiones angulares

Rectitud:

0,015 pulgadas de desviación máxima por pie de longitude

Torsión:

1/2° de desviación máxima por pie de longitude

Longitud:

± 0,015 pulgadas para piezas de hasta 36 pulgadas de longitud

± 0,030 pulgadas para piezas de 36 pulgadas a 96 pulgadas de largo

± 0,060 pulgadas para piezas de 96 pulgadas a 144 pulgadas de largo

± 0,250 pulgadas para piezas de más de 144 pulgadas de longitude

Si usted está en busca de las mejores máquinas de formación de rollos, simplemente póngase en contacto con nosotros. Nosotros le proporcionaremos el mejor diseño de acuerdo a sus requerimientos.